Algorytm u podstaw MRP II / ERP

Katgoria: ERP / Utworzono: 16 wrzesień 2005

W systemach MRP II / ERP najważniejszy jest algorytm planowania zapotrzebowania na zasoby „Podkreślić należy, że MRP II nie jest czymś, co można określić jako skomplikowany wytwór współczesnej nauki. MRP II jest natomiast zbiorem sprawdzonych w praktyce zdroworozsądkowych zasad, modeli i procedur”1

Historia MRP

Amerykańskie Stowarzyszenie Sterowania Produkcją i Zapasami - APICS2 opracowało w latach 60-tych algorytm MRP (z ang. Material Requirement Planning). Został on następnie rozwinięty do tzw. MRP w zamkniętej pętli (MRP closed loop), a dalej do MRP II (Manufacturing Resources Planning) oraz oficjalnie ogłoszony w roku 1989 w postaci dokumentu „MRP II Standard System”3. Koncepcja ta została później rozbudowana do MRP II+ oraz ERP (Enterprise Resources Planning).

Obecnie pod pojęciem MRP II rozumiemy z jednej strony rozbudowany algorytm do planowania zapotrzebowania na zasoby, z drugiej zaś standard zawierający szereg wymogów, jakie powinny spełniać systemy informatyczne do wspomagania zarządzania, wśród których centralne miejsce zajmuje algorytm MRP II. Niniejszy cykl artykułów koncentruje się na opisie algorytmu MRP II począwszy od jego podstaw, aż po rozbudowane warianty i opcje, które zostaną zaprezentowane w kolejnych częściach.

Tradycyjne metody planowania produkcji koncentrują się najczęściej na obliczeniach tylko ilościowych (np. ile jakich materiałów potrzeba do realizacji zlecenia) lub prostych czasowych (np. montaż zajmuje tydzień, więc podzespoły muszą być gotowe odpowiednio wcześniej). Natomiast algorytm MRP łączy w sobie obydwa te podejścia. Wszystkie ilości wyznaczane przez program są na bieżąco przypisywane do odpowiednich okresów planistycznych. W wyniku obliczeń tworzony jest szczegółowy plan produkcji, w którym dla każdego indeksu i czasookresu znajdują się informacje o ilościach i wielkościach uruchomienia zleceń zakupu lub produkcji, a także o produkcji w toku, planowanym zakończeniu produkcji i planowanym stanie zapasów.

Dane wejściowe do algorytmu.

1. Harmonogram główny produkcji (ang. MPS - Master Production Schedule) zwany także planem operatywnym lub planem spływu produkcji. Najczęściej przedstawiany jest on jako tabela, której wiersze dotyczą poszczególnych indeksów, a kolumny - okresów planistycznych, zaś w komórkach zapisywane są ilości. Okresami w praktyce najczęściej są dni lub zmiany produkcyjne, ale zaawansowane systemy dopuszczają definiowanie okresów dowolnej długości. Harmonogram główny zwykle jest odzwierciedleniem planu sprzedaży i(lub) otrzymanych zamówień. Zawarte są w nim informacje o oczekiwanym spływie z produkcji wyrobów i półproduktów (np. dla serwisu). Jeśli przedsiębiorstwo dysponuje kilkoma harmonogramami produkcji (np. krótko- i długookresowy) obliczenia będą dla każdego z nich wykonywane niezależnie.

Przed rozpoczęciem obliczeń potrzebne są następujące dane wejściowe:

1. Harmonogram główny produkcji (ang. MPS - Master Production Schedule) zwany także planem operatywnym lub planem spływu produkcji. Najczęściej przedstawiany jest on jako tabela, której wiersze dotyczą poszczególnych indeksów, a kolumny - okresów planistycznych, zaś w komórkach zapisywane są ilości. Okresami w praktyce najczęściej są dni lub zmiany produkcyjne, ale zaawansowane systemy dopuszczają definiowanie okresów dowolnej długości. Harmonogram główny zwykle jest odzwierciedleniem planu sprzedaży i(lub) otrzymanych zamówień. Zawarte są w nim informacje o oczekiwanym spływie z produkcji wyrobów i półproduktów (np. dla serwisu). Jeśli przedsiębiorstwo dysponuje kilkoma harmonogramami produkcji (np. krótko- i długookresowy) obliczenia będą dla każdego z nich wykonywane niezależnie.

2. Specyfikacja konstrukcyjna (lub – w niektórych branżach – receptury) obrazująca zależności zachodzące pomiędzy poszczególnymi elementami wyrobu. Może ona przyjmować postać np. grafu drzewa struktury konstrukcyjnej wyrobu, w którym na najwyższym poziomie znajduje się wyrób finalny, a na niższych – części i podzespoły, które dalej również są rozbijane na mniejsze elementy składowe, aż do pozycji zakupionych z zewnątrz. Specyfikacja konstrukcyjna musi zawierać ilości składników wchodzących do indeksów wyżej położonych w strukturze i może być uzupełniona o dodatkowe informacje: powstające odpady, daty ważności itp.

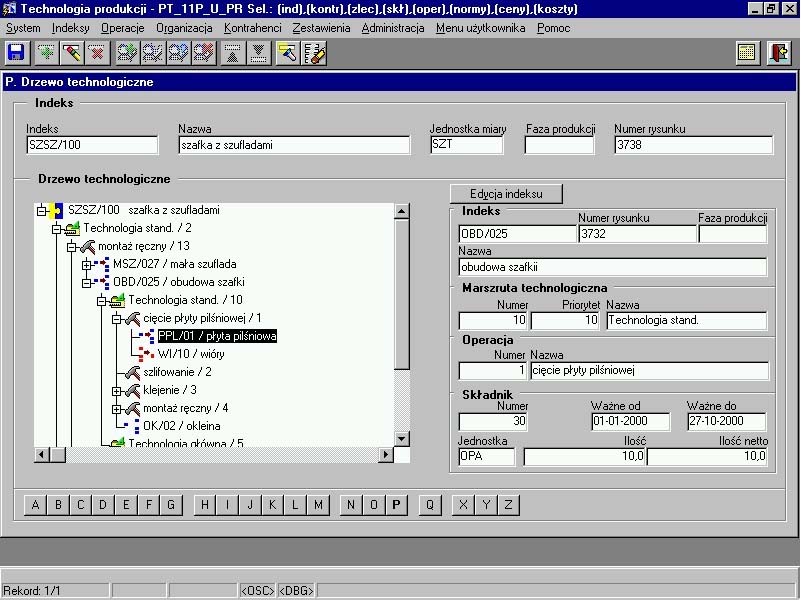

3. Specyfikacja technologiczna obejmująca dla każdego wyrobu i półproduktu co najmniej jedną marszrutę technologiczną, czyli listę operacji technologicznych z podaniem dla każdej operacji jej czasów trwania (jednostkowego – Tj i przygotowawczo-zakończeniowego – Tpz) oraz ewentualnie inne dane, np. określenie typu stanowiska, na którym operacja ma być wykonana. Specyfikację konstrukcyjną i technologiczną można połączyć na wspólnym grafie drzewa technologicznego.

Rys. Drzewo technologiczne w programie TETA 2000

Mechanizm obliczeń

Ogólne funkcjonowanie MRP polega na wykonywaniu dla każdego indeksu następujących kroków:

- Obliczenie potrzeb brutto (PB) na podstawie harmonogramu głównego produkcji i(lub) informacji o planowanych uruchomieniach (PU) elementów wyższego rzędu. W drugim przypadku PU są dodatkowo mnożone razy ilość składników wchodzących do indeksu wyżej położonego w strukturze (na podst. dokumentacji konstrukcyjnej).

- Wyliczenie potrzeb netto (PN) z uwzględnieniem informacji o aktualnym i planowanym stanie zapasu (SZ). Dla każdego okresu PN= PB-SZ.

- Następnie dla wszystkich dodatnich potrzeb netto ustalane są wielkości planowanych uruchomień w podziale czasowym. Na tym etapie wykorzystywane są czasy technologiczne, kalendarze pracy stanowisk i informacje dot. sposobu partiowania produkcji. są wielkości planowanych przyjęć i produkcji w toku (PT). Z kolei planowane przyjęcia powiększą planowany stan zapasu.

Po zaplanowaniu pojedynczego uruchomienia produkcji system powtarza cyklicznie obliczenie potrzeb netto dla danego indeksu (krok 2) i ponownie wstawia planowane uruchomienie (krok 3), tak długo, aż dla danego indeksu wszystkie PN zostaną zaspokojone. Wówczas przystępuje do obliczeń dla innego indeksu, dla którego obliczenia jeszcze nie zostały wykonane. Zwykle jest to element niżej położony w strukturze konstrukcyjnej lub na tym samym poziomie. W ten sposób całość ulega powtórzeniu. Algorytm działa tak długo, aż wszystkie indeksy zostaną zaplanowane.

Ręczne obliczenia przy większej ilości wyrobów finalnych i bardziej skomplikowanych strukturach byłyby zbyt pracochłonne, dlatego można je wykonać jedynie przy użyciu systemu informatycznego. W praktyce należy uwzględnić o wiele więcej dodatkowych informacji, takich jak współczynniki braków, różne metody partiowania, indywidualne kalendarze itp. (Więcej o tym w kolejnych częściach artykłu.) Wszystko to sprawia, że przeliczenia są zbyt zawiłe, aby można było sobie z nimi poradzić bez dobrego programu.

Rozwinięcia algorytmu

MRP narzędzie czysto planistyczne, jednak dzięki stworzeniu sprzężenia zwrotnego między fazą planowania, a fazą realizacji można wykorzystać też te systemy do bieżącego sterowania produkcją. Otrzymujemy wówczas tzw. system MRP działający w zamkniętej pętli. W systemie tym w sytuacjach wystąpienia odchyleń od planowanego przebiegu produkcji można dokonać korekty harmonogramów, planów potrzeb materiałowych i zdolności produkcyjnych a nawet planu produkcji wyrobów finalnych.

Obliczenia przedstawione powyżej nie biorą pod uwagę zdolności produkcyjnych. Włączenie też tego aspektu do planowania daje cenne rozwinięcie algorytmu w postaci planowania zasobów produkcyjnych (Manufacturing Resources Planning, występującej w literaturze także jako MRP II). W koncepcji tej oblicza się wielkość zdolności produkcyjnych niezbędnych do realizacji zleceń w każdej planowanej jednostce czasu dla poszczególnych stanowisk, czy wydziałów i przedstawia w postaci wykresu obciążeń zleceniami. Wykres ten porównuje się następnie z posiadanymi zdolnościami i w sytuacji, gdy są one zbyt niskie lub też występują znaczne wahania obciążeń w poszczególnych okresach podejmuje się jedno z następujących działań: próbuje się zwiększyć zdolności produkcyjne przez np. pracę w godzinach nadliczbowych, dokonuje się zmian w rozkładzie zadań lub w ostateczności zmienia się harmonogram główny produkcji. Zaawansowane systemy potrafią na bieżąco w trakcie obliczeń analizować obciążenia stanowisk i w razie przeciążeń od razu kolejkować zadania w wąskich gardłach (tj. tam, gdzie nie można już zwiększyć możliwości produkcyjnych).

Kolejne rozwinięcie systemu MRP polega na włączeniu do niego planowania finansowego. Otrzymujemy w efekcie takich działań system ERP. Pozwala on kontrolować zdolności finansowe realizacji zleceń i tworzyć alternatywne plany produkcji z punktu widzenia ich wpływu na wynik finansowy.

Autor: Zbyszek Lisowski - Analityk pakietu TETA 2000

Źródło: www.teta.com.pl

Źródło: www.teta.com.pl

[1] Marek J. Greniewski „Podstawowe pojęcia niezbędne dla zrozumienia MRP II” wyd. UCL S.A. Warszawa 1995r. str. 3

[1]Marek J. Greniewski „Podstawowe pojęcia niezbędne dla zrozumienia MRP II” wyd. UCL S.A. Warszawa 1995r. str. 3

[2] American Production and Inventory Control Society

[1]Marek J. Greniewski „Podstawowe pojęcia niezbędne dla zrozumienia MRP II” wyd. UCL S.A. Warszawa 1995r. str. 3

[2] American Production and Inventory Control Society

[3] Darryl V. Landvater, Christopher D. Gray „MRP II Standard System. A Handbook for Manufacturing Software Survival” wyd. Oliver Wight Limited Publications, Inc., Essex Junction, Vermont, USA, 1989r.

Najnowsze wiadomości

PSI prezentuje nową identyfikację wizualną

W ramach realizowanej strategii transformacji PSI Software SE zaprezentowała nową identyfikację wizualną. Odświeżony wizerunek w spójny sposób oddaje technologiczne zaawansowanie firmy, jej głęboką wiedzę branżową oraz silne ukierunkowanie na potrzeby klientów. Zmiany te wzmacniają pozycję PSI jako innowacyjnego lidera technologicznego w obszarze skalowalnych rozwiązań informatycznych opartych na sztucznej inteligencji i chmurze, rozwijanych z myślą o energetyce i przemyśle.

W ramach realizowanej strategii transformacji PSI Software SE zaprezentowała nową identyfikację wizualną. Odświeżony wizerunek w spójny sposób oddaje technologiczne zaawansowanie firmy, jej głęboką wiedzę branżową oraz silne ukierunkowanie na potrzeby klientów. Zmiany te wzmacniają pozycję PSI jako innowacyjnego lidera technologicznego w obszarze skalowalnych rozwiązań informatycznych opartych na sztucznej inteligencji i chmurze, rozwijanych z myślą o energetyce i przemyśle.

W ramach realizowanej strategii transformacji PSI Software SE zaprezentowała nową identyfikację wizualną. Odświeżony wizerunek w spójny sposób oddaje technologiczne zaawansowanie firmy, jej głęboką wiedzę branżową oraz silne ukierunkowanie na potrzeby klientów. Zmiany te wzmacniają pozycję PSI jako innowacyjnego lidera technologicznego w obszarze skalowalnych rozwiązań informatycznych opartych na sztucznej inteligencji i chmurze, rozwijanych z myślą o energetyce i przemyśle.

W ramach realizowanej strategii transformacji PSI Software SE zaprezentowała nową identyfikację wizualną. Odświeżony wizerunek w spójny sposób oddaje technologiczne zaawansowanie firmy, jej głęboką wiedzę branżową oraz silne ukierunkowanie na potrzeby klientów. Zmiany te wzmacniają pozycję PSI jako innowacyjnego lidera technologicznego w obszarze skalowalnych rozwiązań informatycznych opartych na sztucznej inteligencji i chmurze, rozwijanych z myślą o energetyce i przemyśle.

Europejski przemysł cyfryzuje się zbyt wolno – ERP, chmura i AI stają się koniecznością

Europejski przemysł średniej wielkości wie, że cyfryzacja jest koniecznością, ale wciąż nie nadąża za tempem zmian. Ponad 60% firm ocenia swoje postępy w transformacji cyfrowej jako zbyt wolne, mimo rosnącej presji konkurencyjnej, regulacyjnej i kosztowej. Raport Forterro pokazuje wyraźną lukę między świadomością potrzeby inwestycji w chmurę, ERP i AI a realną zdolnością do ich wdrożenia – ograniczaną przez braki kompetencyjne, budżety i gotowość organizacyjną.

Europejski przemysł średniej wielkości wie, że cyfryzacja jest koniecznością, ale wciąż nie nadąża za tempem zmian. Ponad 60% firm ocenia swoje postępy w transformacji cyfrowej jako zbyt wolne, mimo rosnącej presji konkurencyjnej, regulacyjnej i kosztowej. Raport Forterro pokazuje wyraźną lukę między świadomością potrzeby inwestycji w chmurę, ERP i AI a realną zdolnością do ich wdrożenia – ograniczaną przez braki kompetencyjne, budżety i gotowość organizacyjną.

Smart Factory w skali globalnej: jak MOWI porządkuje produkcję dzięki danym w czasie rzeczywistym

Cyfryzacja produkcji w skali globalnej wymaga dziś spójnych danych, jednolitych standardów i decyzji podejmowanych w czasie rzeczywistym. W środowisku rozproszonych zakładów produkcyjnych tradycyjne raportowanie i lokalne narzędzia IT przestają wystarczać. Przykład MOWI pokazuje, jak wdrożenie rozwiązań Smart Factory i systemu MES może uporządkować zarządzanie produkcją w wielu lokalizacjach jednocześnie, zwiększając przejrzystość procesów, efektywność operacyjną oraz stabilność jakości.

Cyfryzacja produkcji w skali globalnej wymaga dziś spójnych danych, jednolitych standardów i decyzji podejmowanych w czasie rzeczywistym. W środowisku rozproszonych zakładów produkcyjnych tradycyjne raportowanie i lokalne narzędzia IT przestają wystarczać. Przykład MOWI pokazuje, jak wdrożenie rozwiązań Smart Factory i systemu MES może uporządkować zarządzanie produkcją w wielu lokalizacjach jednocześnie, zwiększając przejrzystość procesów, efektywność operacyjną oraz stabilność jakości.

Cyfryzacja produkcji w skali globalnej wymaga dziś spójnych danych, jednolitych standardów i decyzji podejmowanych w czasie rzeczywistym. W środowisku rozproszonych zakładów produkcyjnych tradycyjne raportowanie i lokalne narzędzia IT przestają wystarczać. Przykład MOWI pokazuje, jak wdrożenie rozwiązań Smart Factory i systemu MES może uporządkować zarządzanie produkcją w wielu lokalizacjach jednocześnie, zwiększając przejrzystość procesów, efektywność operacyjną oraz stabilność jakości.

Cyfryzacja produkcji w skali globalnej wymaga dziś spójnych danych, jednolitych standardów i decyzji podejmowanych w czasie rzeczywistym. W środowisku rozproszonych zakładów produkcyjnych tradycyjne raportowanie i lokalne narzędzia IT przestają wystarczać. Przykład MOWI pokazuje, jak wdrożenie rozwiązań Smart Factory i systemu MES może uporządkować zarządzanie produkcją w wielu lokalizacjach jednocześnie, zwiększając przejrzystość procesów, efektywność operacyjną oraz stabilność jakości.

Hakerzy nie kradną już tylko haseł. Oni kradną Twój czas i przyszłość. Jak chronić ERP przed paraliżem?

Hakerzy coraz rzadziej koncentrują się wyłącznie na kradzieży haseł. Ich prawdziwym celem jest dziś sparaliżowanie kluczowych systemów biznesowych, przejęcie kontroli nad danymi i wymuszenie kosztownych decyzji pod presją czasu. System ERP, jako centralny punkt zarządzania finansami, produkcją i logistyką, stał się dla cyberprzestępców najbardziej atrakcyjnym celem. Ten artykuł pokazuje, dlaczego tradycyjne zabezpieczenia przestają wystarczać i jak realnie chronić ERP przed atakami, które mogą zatrzymać firmę z dnia na dzień.

Najnowsze artykuły

Magazyn bez błędów? Sprawdź, jak system WMS zmienia codzienność logistyki

Współczesna logistyka wymaga nie tylko szybkości działania, lecz także maksymalnej precyzji – to właśnie te czynniki coraz częściej decydują o przewadze konkurencyjnej firm. Nawet drobne pomyłki w ewidencji stanów magazynowych, błędy przy przyjmowaniu dostaw czy nieprawidłowe rozmieszczenie towarów, mogą skutkować poważnymi stratami finansowymi i opóźnieniami w realizacji zamówień. W jaki sposób nowoczesne rozwiązania do zarządzania pomagają unikać takich sytuacji? Czym właściwie różni się tradycyjny system magazynowy od zaawansowanych rozwiązań klasy WMS (ang. Warehouse Management System)? I w jaki sposób inteligentne zarządzanie procesami magazynowymi realnie usprawnia codzienną pracę setek firm?

Współczesna logistyka wymaga nie tylko szybkości działania, lecz także maksymalnej precyzji – to właśnie te czynniki coraz częściej decydują o przewadze konkurencyjnej firm. Nawet drobne pomyłki w ewidencji stanów magazynowych, błędy przy przyjmowaniu dostaw czy nieprawidłowe rozmieszczenie towarów, mogą skutkować poważnymi stratami finansowymi i opóźnieniami w realizacji zamówień. W jaki sposób nowoczesne rozwiązania do zarządzania pomagają unikać takich sytuacji? Czym właściwie różni się tradycyjny system magazynowy od zaawansowanych rozwiązań klasy WMS (ang. Warehouse Management System)? I w jaki sposób inteligentne zarządzanie procesami magazynowymi realnie usprawnia codzienną pracę setek firm?

Jak maksymalizować zyski z MTO i MTS dzięki BPSC ERP?

Zysk przedsiębiorstwa produkcyjnego zależy nie tylko od wydajności maszyn, ale przede wszystkim od precyzyjnego planowania, realnych danych i umiejętnego zarządzania procesami. Dlatego firmy, które chcą skutecznie działać zarówno w modelu Make to Stock (MTS), jak i Make to Order (MTO), coraz częściej sięgają po rozwiązania klasy ERP, takie jak BPSC ERP.

Zysk przedsiębiorstwa produkcyjnego zależy nie tylko od wydajności maszyn, ale przede wszystkim od precyzyjnego planowania, realnych danych i umiejętnego zarządzania procesami. Dlatego firmy, które chcą skutecznie działać zarówno w modelu Make to Stock (MTS), jak i Make to Order (MTO), coraz częściej sięgają po rozwiązania klasy ERP, takie jak BPSC ERP.

Warsztaty analityczne i sesja discovery. Jak wygląda pierwszy etap współpracy z partnerem wdrożeniowym ERP

Wdrożenie systemu ERP to jedna z najważniejszych strategicznych decyzji, jakie może podjąć firma. To inwestycja, która ma zrewolucjonizować procesy, zwiększyć efektywność i dać przewagę konkurencyjną. Jednak droga do sukcesu jest pełna potencjalnych pułapek. Wielu menedżerów obawia się nieprzewidzianych kosztów, oporu zespołu czy niedopasowania systemu do realnych potrzeb. Jak zminimalizować to ryzyko? Kluczem jest solidne przygotowanie. Zanim padnie słowo „wdrażamy”, konieczne jest przeprowadzenie trzech fundamentalnych etapów: warsztatów analitycznych, sesji discovery oraz analizy przedwdrożeniowej ERP. To nie są zbędne formalności, ale fundament, na którym zbudujesz sukces całego projektu.

Wdrożenie systemu ERP to jedna z najważniejszych strategicznych decyzji, jakie może podjąć firma. To inwestycja, która ma zrewolucjonizować procesy, zwiększyć efektywność i dać przewagę konkurencyjną. Jednak droga do sukcesu jest pełna potencjalnych pułapek. Wielu menedżerów obawia się nieprzewidzianych kosztów, oporu zespołu czy niedopasowania systemu do realnych potrzeb. Jak zminimalizować to ryzyko? Kluczem jest solidne przygotowanie. Zanim padnie słowo „wdrażamy”, konieczne jest przeprowadzenie trzech fundamentalnych etapów: warsztatów analitycznych, sesji discovery oraz analizy przedwdrożeniowej ERP. To nie są zbędne formalności, ale fundament, na którym zbudujesz sukces całego projektu.

Wdrożenie systemu ERP to jedna z najważniejszych strategicznych decyzji, jakie może podjąć firma. To inwestycja, która ma zrewolucjonizować procesy, zwiększyć efektywność i dać przewagę konkurencyjną. Jednak droga do sukcesu jest pełna potencjalnych pułapek. Wielu menedżerów obawia się nieprzewidzianych kosztów, oporu zespołu czy niedopasowania systemu do realnych potrzeb. Jak zminimalizować to ryzyko? Kluczem jest solidne przygotowanie. Zanim padnie słowo „wdrażamy”, konieczne jest przeprowadzenie trzech fundamentalnych etapów: warsztatów analitycznych, sesji discovery oraz analizy przedwdrożeniowej ERP. To nie są zbędne formalności, ale fundament, na którym zbudujesz sukces całego projektu.

Wdrożenie systemu ERP to jedna z najważniejszych strategicznych decyzji, jakie może podjąć firma. To inwestycja, która ma zrewolucjonizować procesy, zwiększyć efektywność i dać przewagę konkurencyjną. Jednak droga do sukcesu jest pełna potencjalnych pułapek. Wielu menedżerów obawia się nieprzewidzianych kosztów, oporu zespołu czy niedopasowania systemu do realnych potrzeb. Jak zminimalizować to ryzyko? Kluczem jest solidne przygotowanie. Zanim padnie słowo „wdrażamy”, konieczne jest przeprowadzenie trzech fundamentalnych etapów: warsztatów analitycznych, sesji discovery oraz analizy przedwdrożeniowej ERP. To nie są zbędne formalności, ale fundament, na którym zbudujesz sukces całego projektu.

Strategia migracji danych do nowego systemu ERP. Metody, ryzyka i najlepsze praktyki

Wdrożenie nowego systemu ERP to dla wielu firm nie tylko krok w stronę unowocześnienia procesów biznesowych, ale także ogromne przedsięwzięcie logistyczne i technologiczne. Aby nowy system ERP zaczął efektywnie wspierać działalność organizacji, kluczowe jest odpowiednie przygotowanie danych, które muszą zostać bezpiecznie i precyzyjnie przeniesione ze starego systemu. Migracja danych ERP to skomplikowany proces, wymagający zarówno zaawansowanej wiedzy technologicznej, jak i dokładnego planowania na poziomie strategicznym. W tym artykule przybliżymy najlepsze metody, wskażemy najczęstsze ryzyka oraz podpowiemy, jak przeprowadzić migrację krok po kroku.

Wdrożenie nowego systemu ERP to dla wielu firm nie tylko krok w stronę unowocześnienia procesów biznesowych, ale także ogromne przedsięwzięcie logistyczne i technologiczne. Aby nowy system ERP zaczął efektywnie wspierać działalność organizacji, kluczowe jest odpowiednie przygotowanie danych, które muszą zostać bezpiecznie i precyzyjnie przeniesione ze starego systemu. Migracja danych ERP to skomplikowany proces, wymagający zarówno zaawansowanej wiedzy technologicznej, jak i dokładnego planowania na poziomie strategicznym. W tym artykule przybliżymy najlepsze metody, wskażemy najczęstsze ryzyka oraz podpowiemy, jak przeprowadzić migrację krok po kroku.

Wdrożenie nowego systemu ERP to dla wielu firm nie tylko krok w stronę unowocześnienia procesów biznesowych, ale także ogromne przedsięwzięcie logistyczne i technologiczne. Aby nowy system ERP zaczął efektywnie wspierać działalność organizacji, kluczowe jest odpowiednie przygotowanie danych, które muszą zostać bezpiecznie i precyzyjnie przeniesione ze starego systemu. Migracja danych ERP to skomplikowany proces, wymagający zarówno zaawansowanej wiedzy technologicznej, jak i dokładnego planowania na poziomie strategicznym. W tym artykule przybliżymy najlepsze metody, wskażemy najczęstsze ryzyka oraz podpowiemy, jak przeprowadzić migrację krok po kroku.

Wdrożenie nowego systemu ERP to dla wielu firm nie tylko krok w stronę unowocześnienia procesów biznesowych, ale także ogromne przedsięwzięcie logistyczne i technologiczne. Aby nowy system ERP zaczął efektywnie wspierać działalność organizacji, kluczowe jest odpowiednie przygotowanie danych, które muszą zostać bezpiecznie i precyzyjnie przeniesione ze starego systemu. Migracja danych ERP to skomplikowany proces, wymagający zarówno zaawansowanej wiedzy technologicznej, jak i dokładnego planowania na poziomie strategicznym. W tym artykule przybliżymy najlepsze metody, wskażemy najczęstsze ryzyka oraz podpowiemy, jak przeprowadzić migrację krok po kroku.

Strategiczna przewaga czy kosztowny mit? Kto wygrywa dzięki chmurze?

Chmura miała być odpowiedzią na wyzwania sektora finansowego: przestarzałą infrastrukturę, rozproszone dane, rosnące oczekiwania klientów i klientek. Dziś korzysta z niej już 91% instytucji, a mimo to tylko nieliczne mówią o realnych efektach. Zaledwie 12% firm maksymalizuje potencjał chmury – tworzy skalowalne platformy, wdraża GenAI, monetyzuje dane. Reszta? Często grzęźnie w kosztach, integracjach i braku kompetencji. Różnica nie tkwi w technologii, ale w strategii – i to ona może zadecydować o miejscu w sektorze, który właśnie wchodzi w kolejną fazę transformacji.

Przeczytaj Również

Jak maksymalizować zyski z MTO i MTS dzięki BPSC ERP?

Zysk przedsiębiorstwa produkcyjnego zależy nie tylko od wydajności maszyn, ale przede wszystkim od… / Czytaj więcej

Warsztaty analityczne i sesja discovery. Jak wygląda pierwszy etap współpracy z partnerem wdrożeniowym ERP

Wdrożenie systemu ERP to jedna z najważniejszych strategicznych decyzji, jakie może podjąć firma. T… / Czytaj więcej

Strategia migracji danych do nowego systemu ERP. Metody, ryzyka i najlepsze praktyki

Wdrożenie nowego systemu ERP to dla wielu firm nie tylko krok w stronę unowocze… / Czytaj więcej

Zmiana kultury organizacyjnej: kluczowy czynnik udanej transformacji cyfrowej

Globalne wydatki na transformację cyfrową osiągnęły w 2024 roku zawrotną sumę 2,5 biliona dolarów… / Czytaj więcej

15 błędów przy wdrażaniu systemu ERP, które mogą Cię sporo kosztować

Wdrożenie systemu ERP to jedno z najbardziej złożonych przedsięwzięć – a skoro tak, to warto wcześn… / Czytaj więcej

Błędy w planowaniu produkcji a utracone zyski. Jak ich uniknąć?

Zwalniająca produkcja, przesuwane terminy, rosnące koszty mimo pełnego zaangażowania zespołu? To zd… / Czytaj więcej