Rentowność inwestycji w systemy klasy MES

Przeważająca większość kadry zarządzającej firmami produkcyjnymi spotkała się w ostatnim czasie z będącymi na „fali popularności” systemami klasy MES – rozwiązaniami informatycznymi wspomagającymi zarządzanie produkcją. Nie są im także obce pojęcia „analiza i raportowanie przestojów maszyn”, „śledzenie efektywności produkcji”, „traceability i genealogia produkcji”, „monitoring zużycia mediów” oraz „integracja z ERP”. Te ładnie i fachowo brzmiące hasła dla każdego z menedżerów oznaczają jedno – konieczność inwestycji. W tej sytuacji z pewnością warto znać odpowiedź na pytanie: jak zainwestować, aby każdy z etapów projektu „zarabiał” na kolejne?

Metodyczne podejście do przygotowania wdrożenia rozwiązania informatycznego, wspierającego

zarządzanie produkcją, wymaga przeprowadzenia już w pierwszym etapie analizy efektywności ekonomicznej inwestycji. Wymóg taki dotyczy właściwie każdego projektu czy inicjatywy doskonalenia produkcji w firmie. Etap ten ma na celu weryfikację, czy „drogowskaz” w naszym portfelu planowanych inwestycji jest ustawiony w dobrą stronę. W tym momencie należy się zatrzymać i zastanowić:

zarządzanie produkcją, wymaga przeprowadzenia już w pierwszym etapie analizy efektywności ekonomicznej inwestycji. Wymóg taki dotyczy właściwie każdego projektu czy inicjatywy doskonalenia produkcji w firmie. Etap ten ma na celu weryfikację, czy „drogowskaz” w naszym portfelu planowanych inwestycji jest ustawiony w dobrą stronę. W tym momencie należy się zatrzymać i zastanowić:

- Czy planowana inwestycja w daną funkcjonalność systemu klasy MES jest zgodna ze strategią firmy?

- Która z funkcjonalności takiego rozwiązania „zarobi na siebie najszybciej”?

W zależności od wielkości firmy, sposobu zarządzania i standaryzacji procesów, stosowane są bardzo różne metody oceny rentowności inwestycji. W organizacjach małych często stosuje się proste metody, polegające na intuicyjnym prezentowaniu korzyści na zasadzie:, „jeżeli zlikwidujemy daną awarię, zyskamy dodatkową godzinę wykorzystania mocy produkcyjnych”. W firmach większych i korporacjach wykorzystuje się zazwyczaj wskaźniki takie jak:

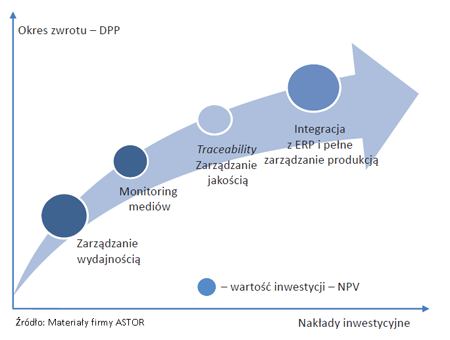

- zdyskontowany okres zwrotu (DPP – Discounted Payback Period) – popularnie zwany „okresem zwrotu”,

- wartość zaktualizowana inwestycji netto (NPV – Net Present Value) – pozwalająca na przewidzenie efektu ekonomicznego inwestycji w okresie kilku lat. Doświadczenia płynące z analizy rentowności kilkudziesięciu inwestycji w systemy klasy MES na terenie Polski pozwalają na znalezienie relacji między funkcjonalnością, wielkością zaangażowanego kapitału inwestycyjnego oraz okresem zwrotu i wartością wskaźnika NPV. Zdecydowanym „liderem rentowności” wśród funkcjonalności systemów MES, pozwalającym na osiągnięcie znacznego zysku, jest zarządzanie wydajnością i analiza efektywności produkcji.

Przeanalizujmy efekty wdrożenia systemu analizy efektywności u producenta nabiału. Zwiększenie wydajności maszyny pakującej o 5% przy mocach produkcyjnych rzędu 15 000 sztuk/godzinę, 3-zmianowym trybie pracy, 5 dni w tygodniu, przy założeniu, że firma na każdej sztuce zarabia ok. 15 groszy, pozwala na zwiększenie zysku o ok. 600 000 złotych w ciągu roku (!). W praktyce, w zależności od specyfiki branży oraz poziomu zaawansowania wdrożenia, oznacza to, że inwestycja w system automatycznego gromadzenia i analizy danych o przestojach i awariach zwraca się w czasie od 4 do 6 miesięcy. Zakładając niewielkie – w stosunku do generowanego zysku – nakłady kapitałowe, pozwala to na sfinansowanie kolejnych planowanych inwestycji.

W kolejnym etapie inwestycji warto pomyśleć o monitoringu i bilansowaniu mediów. Jest to często pomijany, ale jakże istotny aspekt w czasach rosnących kosztów energii elektrycznej, gazów technicznych oraz wysokich kosztów wytwarzania sprężonego powietrza i pary. Z punktu widzenia analizy rentowności inwestycji systemy monitoringu mediów pomagają zwiększać zysk operacyjny przedsiębiorstwa, wpływając na redukcję kosztów. System ma za zadanie odpowiedzieć na pytania:

W kolejnym etapie inwestycji warto pomyśleć o monitoringu i bilansowaniu mediów. Jest to często pomijany, ale jakże istotny aspekt w czasach rosnących kosztów energii elektrycznej, gazów technicznych oraz wysokich kosztów wytwarzania sprężonego powietrza i pary. Z punktu widzenia analizy rentowności inwestycji systemy monitoringu mediów pomagają zwiększać zysk operacyjny przedsiębiorstwa, wpływając na redukcję kosztów. System ma za zadanie odpowiedzieć na pytania:

- Jaka maszyna i jaki produkt jest najbardziej„energochłonny”?

- Która „zmiana” zużywa najwięcej energii do produkcji?

- Czy „jakość prądu” jest dobra i czy nie ma zagrożenia uszkodzenia parku maszynowego?

Oszczędności są różne w zależności od skali przedsiębiorstwa. O ile firmy w branży hutniczej lub energetycznej potrafią dzięki wykorzystaniu systemu wspomagającego monitoring zużycia energii elektrycznej w czasie rzeczywistym zaoszczędzić od kilkudziesięciu do nawet kilkuset tysięcy (!) złotych miesięcznie, o tyle średniej wielkości przedsiębiorstwo może pokusić się o redukcję kosztów rzędu kilkunastu tysięcy złotych miesięcznie.

Wartość NPV inwestycji jest z reguły niższa niż w przypadku systemów zarządzania wydajnością, jednakże krótki okres zwrotu (wynoszący od kilku do ok. 18 miesięcy) czyni tę funkcjonalność atrakcyjną z inwestycyjnego punktu widzenia.

Każdy szef produkcji oraz dyrektor działu jakości doskonale zdaje sobie sprawę, jak kosztowna bywa zgłoszona przez klienta reklamacja. Tym bardziej jest świadomy trudności, jakie pojawiają się w sytuacji poszukiwania przyczyny powstania produktu o jakości nieakceptowanej przez klienta. Czy zawinił dostawca, czy pracownik, czy maszyna? Odpowiedź na to fundamentalne pytanie trwa często kilka dni, a nawet tygodni. Funkcjonalność systemów klasy MES odpowiadająca za ten obszar zarządzania produkcją często kryje się pod pojęciem śledzenia i genealogii produkcji, lub też znanym szerzej w branży motoryzacyjnej słowem traceability. Z ekonomicznego punktu widzenia inwestycje w ten typ systemów bywają kosztowne i są najczęściej uzasadniane:

Wartość NPV inwestycji jest z reguły niższa niż w przypadku systemów zarządzania wydajnością, jednakże krótki okres zwrotu (wynoszący od kilku do ok. 18 miesięcy) czyni tę funkcjonalność atrakcyjną z inwestycyjnego punktu widzenia.

Każdy szef produkcji oraz dyrektor działu jakości doskonale zdaje sobie sprawę, jak kosztowna bywa zgłoszona przez klienta reklamacja. Tym bardziej jest świadomy trudności, jakie pojawiają się w sytuacji poszukiwania przyczyny powstania produktu o jakości nieakceptowanej przez klienta. Czy zawinił dostawca, czy pracownik, czy maszyna? Odpowiedź na to fundamentalne pytanie trwa często kilka dni, a nawet tygodni. Funkcjonalność systemów klasy MES odpowiadająca za ten obszar zarządzania produkcją często kryje się pod pojęciem śledzenia i genealogii produkcji, lub też znanym szerzej w branży motoryzacyjnej słowem traceability. Z ekonomicznego punktu widzenia inwestycje w ten typ systemów bywają kosztowne i są najczęściej uzasadniane:

- wymaganiami klienta wobec dostawcy,

- wysokimi kosztami utrzymania i nieefektywnością „papierowego” systemu śledzenia produkcji – szczególnie w przypadku firm o szerokim asortymencie,

- wysokimi kosztami reklamacji oraz zużywanych materiałów (w tym odpadów).

Autor: Jarosław Gracel, Autor jest analitykiem biznesowym w firmie ASTOR oraz redaktorem naczelnym „Biznesu i Produkcji”. Mail:

Źródło: „Biznes i produkcja” nr 1(1/2009) – www.biznes-i-produkcja.pl

Najnowsze wiadomości

Europejski przemysł cyfryzuje się zbyt wolno – ERP, chmura i AI stają się koniecznością

Europejski przemysł średniej wielkości wie, że cyfryzacja jest koniecznością, ale wciąż nie nadąża za tempem zmian. Ponad 60% firm ocenia swoje postępy w transformacji cyfrowej jako zbyt wolne, mimo rosnącej presji konkurencyjnej, regulacyjnej i kosztowej. Raport Forterro pokazuje wyraźną lukę między świadomością potrzeby inwestycji w chmurę, ERP i AI a realną zdolnością do ich wdrożenia – ograniczaną przez braki kompetencyjne, budżety i gotowość organizacyjną.

Europejski przemysł średniej wielkości wie, że cyfryzacja jest koniecznością, ale wciąż nie nadąża za tempem zmian. Ponad 60% firm ocenia swoje postępy w transformacji cyfrowej jako zbyt wolne, mimo rosnącej presji konkurencyjnej, regulacyjnej i kosztowej. Raport Forterro pokazuje wyraźną lukę między świadomością potrzeby inwestycji w chmurę, ERP i AI a realną zdolnością do ich wdrożenia – ograniczaną przez braki kompetencyjne, budżety i gotowość organizacyjną.

Smart Factory w skali globalnej: jak MOWI porządkuje produkcję dzięki danym w czasie rzeczywistym

Cyfryzacja produkcji w skali globalnej wymaga dziś spójnych danych, jednolitych standardów i decyzji podejmowanych w czasie rzeczywistym. W środowisku rozproszonych zakładów produkcyjnych tradycyjne raportowanie i lokalne narzędzia IT przestają wystarczać. Przykład MOWI pokazuje, jak wdrożenie rozwiązań Smart Factory i systemu MES może uporządkować zarządzanie produkcją w wielu lokalizacjach jednocześnie, zwiększając przejrzystość procesów, efektywność operacyjną oraz stabilność jakości.

Cyfryzacja produkcji w skali globalnej wymaga dziś spójnych danych, jednolitych standardów i decyzji podejmowanych w czasie rzeczywistym. W środowisku rozproszonych zakładów produkcyjnych tradycyjne raportowanie i lokalne narzędzia IT przestają wystarczać. Przykład MOWI pokazuje, jak wdrożenie rozwiązań Smart Factory i systemu MES może uporządkować zarządzanie produkcją w wielu lokalizacjach jednocześnie, zwiększając przejrzystość procesów, efektywność operacyjną oraz stabilność jakości.

Cyfryzacja produkcji w skali globalnej wymaga dziś spójnych danych, jednolitych standardów i decyzji podejmowanych w czasie rzeczywistym. W środowisku rozproszonych zakładów produkcyjnych tradycyjne raportowanie i lokalne narzędzia IT przestają wystarczać. Przykład MOWI pokazuje, jak wdrożenie rozwiązań Smart Factory i systemu MES może uporządkować zarządzanie produkcją w wielu lokalizacjach jednocześnie, zwiększając przejrzystość procesów, efektywność operacyjną oraz stabilność jakości.

Cyfryzacja produkcji w skali globalnej wymaga dziś spójnych danych, jednolitych standardów i decyzji podejmowanych w czasie rzeczywistym. W środowisku rozproszonych zakładów produkcyjnych tradycyjne raportowanie i lokalne narzędzia IT przestają wystarczać. Przykład MOWI pokazuje, jak wdrożenie rozwiązań Smart Factory i systemu MES może uporządkować zarządzanie produkcją w wielu lokalizacjach jednocześnie, zwiększając przejrzystość procesów, efektywność operacyjną oraz stabilność jakości.

Hakerzy nie kradną już tylko haseł. Oni kradną Twój czas i przyszłość. Jak chronić ERP przed paraliżem?

Hakerzy coraz rzadziej koncentrują się wyłącznie na kradzieży haseł. Ich prawdziwym celem jest dziś sparaliżowanie kluczowych systemów biznesowych, przejęcie kontroli nad danymi i wymuszenie kosztownych decyzji pod presją czasu. System ERP, jako centralny punkt zarządzania finansami, produkcją i logistyką, stał się dla cyberprzestępców najbardziej atrakcyjnym celem. Ten artykuł pokazuje, dlaczego tradycyjne zabezpieczenia przestają wystarczać i jak realnie chronić ERP przed atakami, które mogą zatrzymać firmę z dnia na dzień.

PSI automatyzuje logistykę Rossmanna: Wdrożenie WMS i MFC w Czechach

Nowoczesne centrum logistyczne Rossmann w Czechach to przykład, jak strategiczne inwestycje w automatykę i systemy IT wspierają skalowanie biznesu w handlu detalicznym. Projekt realizowany przez PSI Polska obejmuje wdrożenie zaawansowanego systemu WMS oraz sterowania przepływem materiałów, tworząc w pełni zintegrowane środowisko dla obsługi rosnących wolumenów sprzedaży i dynamicznego rozwoju e-commerce. To wdrożenie pokazuje, jak technologia staje się fundamentem efektywnej, przyszłościowej logistyki.

Nowoczesne centrum logistyczne Rossmann w Czechach to przykład, jak strategiczne inwestycje w automatykę i systemy IT wspierają skalowanie biznesu w handlu detalicznym. Projekt realizowany przez PSI Polska obejmuje wdrożenie zaawansowanego systemu WMS oraz sterowania przepływem materiałów, tworząc w pełni zintegrowane środowisko dla obsługi rosnących wolumenów sprzedaży i dynamicznego rozwoju e-commerce. To wdrożenie pokazuje, jak technologia staje się fundamentem efektywnej, przyszłościowej logistyki.

Nowoczesne centrum logistyczne Rossmann w Czechach to przykład, jak strategiczne inwestycje w automatykę i systemy IT wspierają skalowanie biznesu w handlu detalicznym. Projekt realizowany przez PSI Polska obejmuje wdrożenie zaawansowanego systemu WMS oraz sterowania przepływem materiałów, tworząc w pełni zintegrowane środowisko dla obsługi rosnących wolumenów sprzedaży i dynamicznego rozwoju e-commerce. To wdrożenie pokazuje, jak technologia staje się fundamentem efektywnej, przyszłościowej logistyki.

Nowoczesne centrum logistyczne Rossmann w Czechach to przykład, jak strategiczne inwestycje w automatykę i systemy IT wspierają skalowanie biznesu w handlu detalicznym. Projekt realizowany przez PSI Polska obejmuje wdrożenie zaawansowanego systemu WMS oraz sterowania przepływem materiałów, tworząc w pełni zintegrowane środowisko dla obsługi rosnących wolumenów sprzedaży i dynamicznego rozwoju e-commerce. To wdrożenie pokazuje, jak technologia staje się fundamentem efektywnej, przyszłościowej logistyki.Najnowsze artykuły

Magazyn bez błędów? Sprawdź, jak system WMS zmienia codzienność logistyki

Współczesna logistyka wymaga nie tylko szybkości działania, lecz także maksymalnej precyzji – to właśnie te czynniki coraz częściej decydują o przewadze konkurencyjnej firm. Nawet drobne pomyłki w ewidencji stanów magazynowych, błędy przy przyjmowaniu dostaw czy nieprawidłowe rozmieszczenie towarów, mogą skutkować poważnymi stratami finansowymi i opóźnieniami w realizacji zamówień. W jaki sposób nowoczesne rozwiązania do zarządzania pomagają unikać takich sytuacji? Czym właściwie różni się tradycyjny system magazynowy od zaawansowanych rozwiązań klasy WMS (ang. Warehouse Management System)? I w jaki sposób inteligentne zarządzanie procesami magazynowymi realnie usprawnia codzienną pracę setek firm?

Współczesna logistyka wymaga nie tylko szybkości działania, lecz także maksymalnej precyzji – to właśnie te czynniki coraz częściej decydują o przewadze konkurencyjnej firm. Nawet drobne pomyłki w ewidencji stanów magazynowych, błędy przy przyjmowaniu dostaw czy nieprawidłowe rozmieszczenie towarów, mogą skutkować poważnymi stratami finansowymi i opóźnieniami w realizacji zamówień. W jaki sposób nowoczesne rozwiązania do zarządzania pomagają unikać takich sytuacji? Czym właściwie różni się tradycyjny system magazynowy od zaawansowanych rozwiązań klasy WMS (ang. Warehouse Management System)? I w jaki sposób inteligentne zarządzanie procesami magazynowymi realnie usprawnia codzienną pracę setek firm?

Jak maksymalizować zyski z MTO i MTS dzięki BPSC ERP?

Zysk przedsiębiorstwa produkcyjnego zależy nie tylko od wydajności maszyn, ale przede wszystkim od precyzyjnego planowania, realnych danych i umiejętnego zarządzania procesami. Dlatego firmy, które chcą skutecznie działać zarówno w modelu Make to Stock (MTS), jak i Make to Order (MTO), coraz częściej sięgają po rozwiązania klasy ERP, takie jak BPSC ERP.

Zysk przedsiębiorstwa produkcyjnego zależy nie tylko od wydajności maszyn, ale przede wszystkim od precyzyjnego planowania, realnych danych i umiejętnego zarządzania procesami. Dlatego firmy, które chcą skutecznie działać zarówno w modelu Make to Stock (MTS), jak i Make to Order (MTO), coraz częściej sięgają po rozwiązania klasy ERP, takie jak BPSC ERP.

Warsztaty analityczne i sesja discovery. Jak wygląda pierwszy etap współpracy z partnerem wdrożeniowym ERP

Wdrożenie systemu ERP to jedna z najważniejszych strategicznych decyzji, jakie może podjąć firma. To inwestycja, która ma zrewolucjonizować procesy, zwiększyć efektywność i dać przewagę konkurencyjną. Jednak droga do sukcesu jest pełna potencjalnych pułapek. Wielu menedżerów obawia się nieprzewidzianych kosztów, oporu zespołu czy niedopasowania systemu do realnych potrzeb. Jak zminimalizować to ryzyko? Kluczem jest solidne przygotowanie. Zanim padnie słowo „wdrażamy”, konieczne jest przeprowadzenie trzech fundamentalnych etapów: warsztatów analitycznych, sesji discovery oraz analizy przedwdrożeniowej ERP. To nie są zbędne formalności, ale fundament, na którym zbudujesz sukces całego projektu.

Wdrożenie systemu ERP to jedna z najważniejszych strategicznych decyzji, jakie może podjąć firma. To inwestycja, która ma zrewolucjonizować procesy, zwiększyć efektywność i dać przewagę konkurencyjną. Jednak droga do sukcesu jest pełna potencjalnych pułapek. Wielu menedżerów obawia się nieprzewidzianych kosztów, oporu zespołu czy niedopasowania systemu do realnych potrzeb. Jak zminimalizować to ryzyko? Kluczem jest solidne przygotowanie. Zanim padnie słowo „wdrażamy”, konieczne jest przeprowadzenie trzech fundamentalnych etapów: warsztatów analitycznych, sesji discovery oraz analizy przedwdrożeniowej ERP. To nie są zbędne formalności, ale fundament, na którym zbudujesz sukces całego projektu.

Wdrożenie systemu ERP to jedna z najważniejszych strategicznych decyzji, jakie może podjąć firma. To inwestycja, która ma zrewolucjonizować procesy, zwiększyć efektywność i dać przewagę konkurencyjną. Jednak droga do sukcesu jest pełna potencjalnych pułapek. Wielu menedżerów obawia się nieprzewidzianych kosztów, oporu zespołu czy niedopasowania systemu do realnych potrzeb. Jak zminimalizować to ryzyko? Kluczem jest solidne przygotowanie. Zanim padnie słowo „wdrażamy”, konieczne jest przeprowadzenie trzech fundamentalnych etapów: warsztatów analitycznych, sesji discovery oraz analizy przedwdrożeniowej ERP. To nie są zbędne formalności, ale fundament, na którym zbudujesz sukces całego projektu.

Wdrożenie systemu ERP to jedna z najważniejszych strategicznych decyzji, jakie może podjąć firma. To inwestycja, która ma zrewolucjonizować procesy, zwiększyć efektywność i dać przewagę konkurencyjną. Jednak droga do sukcesu jest pełna potencjalnych pułapek. Wielu menedżerów obawia się nieprzewidzianych kosztów, oporu zespołu czy niedopasowania systemu do realnych potrzeb. Jak zminimalizować to ryzyko? Kluczem jest solidne przygotowanie. Zanim padnie słowo „wdrażamy”, konieczne jest przeprowadzenie trzech fundamentalnych etapów: warsztatów analitycznych, sesji discovery oraz analizy przedwdrożeniowej ERP. To nie są zbędne formalności, ale fundament, na którym zbudujesz sukces całego projektu.

Strategia migracji danych do nowego systemu ERP. Metody, ryzyka i najlepsze praktyki

Wdrożenie nowego systemu ERP to dla wielu firm nie tylko krok w stronę unowocześnienia procesów biznesowych, ale także ogromne przedsięwzięcie logistyczne i technologiczne. Aby nowy system ERP zaczął efektywnie wspierać działalność organizacji, kluczowe jest odpowiednie przygotowanie danych, które muszą zostać bezpiecznie i precyzyjnie przeniesione ze starego systemu. Migracja danych ERP to skomplikowany proces, wymagający zarówno zaawansowanej wiedzy technologicznej, jak i dokładnego planowania na poziomie strategicznym. W tym artykule przybliżymy najlepsze metody, wskażemy najczęstsze ryzyka oraz podpowiemy, jak przeprowadzić migrację krok po kroku.

Wdrożenie nowego systemu ERP to dla wielu firm nie tylko krok w stronę unowocześnienia procesów biznesowych, ale także ogromne przedsięwzięcie logistyczne i technologiczne. Aby nowy system ERP zaczął efektywnie wspierać działalność organizacji, kluczowe jest odpowiednie przygotowanie danych, które muszą zostać bezpiecznie i precyzyjnie przeniesione ze starego systemu. Migracja danych ERP to skomplikowany proces, wymagający zarówno zaawansowanej wiedzy technologicznej, jak i dokładnego planowania na poziomie strategicznym. W tym artykule przybliżymy najlepsze metody, wskażemy najczęstsze ryzyka oraz podpowiemy, jak przeprowadzić migrację krok po kroku.

Wdrożenie nowego systemu ERP to dla wielu firm nie tylko krok w stronę unowocześnienia procesów biznesowych, ale także ogromne przedsięwzięcie logistyczne i technologiczne. Aby nowy system ERP zaczął efektywnie wspierać działalność organizacji, kluczowe jest odpowiednie przygotowanie danych, które muszą zostać bezpiecznie i precyzyjnie przeniesione ze starego systemu. Migracja danych ERP to skomplikowany proces, wymagający zarówno zaawansowanej wiedzy technologicznej, jak i dokładnego planowania na poziomie strategicznym. W tym artykule przybliżymy najlepsze metody, wskażemy najczęstsze ryzyka oraz podpowiemy, jak przeprowadzić migrację krok po kroku.

Wdrożenie nowego systemu ERP to dla wielu firm nie tylko krok w stronę unowocześnienia procesów biznesowych, ale także ogromne przedsięwzięcie logistyczne i technologiczne. Aby nowy system ERP zaczął efektywnie wspierać działalność organizacji, kluczowe jest odpowiednie przygotowanie danych, które muszą zostać bezpiecznie i precyzyjnie przeniesione ze starego systemu. Migracja danych ERP to skomplikowany proces, wymagający zarówno zaawansowanej wiedzy technologicznej, jak i dokładnego planowania na poziomie strategicznym. W tym artykule przybliżymy najlepsze metody, wskażemy najczęstsze ryzyka oraz podpowiemy, jak przeprowadzić migrację krok po kroku.

Strategiczna przewaga czy kosztowny mit? Kto wygrywa dzięki chmurze?

Chmura miała być odpowiedzią na wyzwania sektora finansowego: przestarzałą infrastrukturę, rozproszone dane, rosnące oczekiwania klientów i klientek. Dziś korzysta z niej już 91% instytucji, a mimo to tylko nieliczne mówią o realnych efektach. Zaledwie 12% firm maksymalizuje potencjał chmury – tworzy skalowalne platformy, wdraża GenAI, monetyzuje dane. Reszta? Często grzęźnie w kosztach, integracjach i braku kompetencji. Różnica nie tkwi w technologii, ale w strategii – i to ona może zadecydować o miejscu w sektorze, który właśnie wchodzi w kolejną fazę transformacji.

Przeczytaj Również

Smart Factory w skali globalnej: jak MOWI porządkuje produkcję dzięki danym w czasie rzeczywistym

Cyfryzacja produkcji w skali globalnej wymaga dziś spójnych danych, jednolitych standardów i decyzj… / Czytaj więcej

Firma Metaltech wdraża PSIpenta/MES Scheduling do planowania produkcji

Metaltech, polska firma z branży metalowej, wdraża system PSIpenta/MES Scheduling w celu usprawnien… / Czytaj więcej

Od danych do zielonej stali: wdrożenie PSImetals w hucie Tata Steel Nederland w IJmuiden

Wdrożenie PSImetals w hucie Tata Steel Nederland w IJmuiden pokazuje, że „zielona stal” zaczyna się… / Czytaj więcej

PSIpenta/MES Scheduling automatyzuje produkcję w Espersen Poland

PSI Polska Sp. z o.o. wdroży system PSIpenta/MES Scheduling w firmie Espersen Poland Sp. z o.o., je… / Czytaj więcej

Nie tylko dane – jak system MES zmienia sposób pracy w firmie produkcyjnej

Typowa scena z hali produkcyjnej: trzy zmiany, siedem linii, czterdziestu operatorów. Każdy robi sw… / Czytaj więcej

Produkcja bez danych to kosztowna ślepa uliczka

Przemysł motoryzacyjny w Azji nie tylko utrzymuje przewagę ilościową, ale również jakościową – prze… / Czytaj więcej