Firma Metaltech wdraża PSIpenta/MES Scheduling do planowania produkcji

Katgoria: MES / Utworzono: 12 grudzień 2025

Metaltech, polska firma z branży metalowej, wdraża system PSIpenta/MES Scheduling w celu usprawnienia procesów produkcyjnych i zwiększenia efektywności zarządzania produkcją. Nowe rozwiązanie firmy PSI umożliwi lepsze wykorzystanie zasobów, szybszą reakcję na zmiany oraz kontrolowanie jakości produkcji. Dzięki integracji z systemem ERP oraz dynamicznemu planowaniu, Metaltech zyska narzędzie do optymalizacji procesów i poprawy wydajności produkcji na miarę współczesnych wyzwań rynkowych.

Metaltech, polska firma z branży metalowej, wdraża system PSIpenta/MES Scheduling w celu usprawnienia procesów produkcyjnych i zwiększenia efektywności zarządzania produkcją. Nowe rozwiązanie firmy PSI umożliwi lepsze wykorzystanie zasobów, szybszą reakcję na zmiany oraz kontrolowanie jakości produkcji. Dzięki integracji z systemem ERP oraz dynamicznemu planowaniu, Metaltech zyska narzędzie do optymalizacji procesów i poprawy wydajności produkcji na miarę współczesnych wyzwań rynkowych.{loadpositon Wiadomosci_Dzial}

Metaltech wdraża PSIpenta/MES Scheduling do optymalizacji produkcji

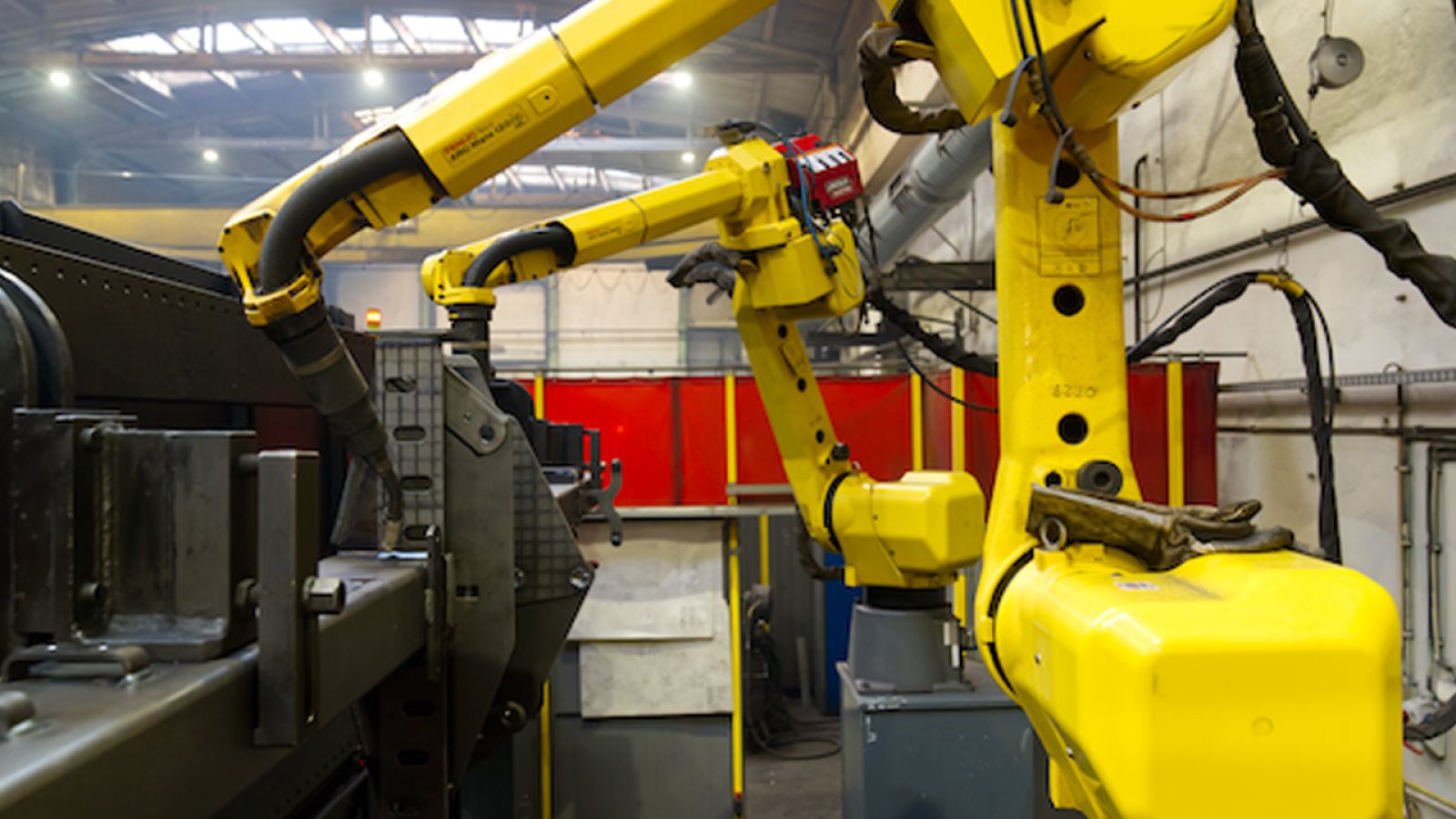

Firma Metaltech, polska, rodzinna firma działająca na międzynarodową skalę w branży metalowej, rozpoczęła wdrażanie systemu PSIpenta/MES Scheduling w celu usprawnienia procesów produkcyjnych i poprawy efektywności zarządzania produkcją. Nowe rozwiązanie firmy PSI umożliwia bardziej optymalne wykorzystanie zasobów, szybszą reakcję na zmiany w produkcji oraz utrzymanie najwyższej jakości produktów wytwarzanych przez Metaltech. Celem wdrożenia jest wsparcie planowania i realizacji produkcji z zachowaniem pełnej kontroli nad wszystkimi etapami procesu.

Nowoczesne podejście do planowania produkcji

Metaltech, specjalizująca się w obróbce mechanicznej metali, spawaniu konstrukcji stalowych oraz zabezpieczeniach antykorozyjnych, poszukiwała rozwiązania umożliwiającego bardziej efektywne zarządzanie harmonogramami pracy zarówno dla maszyn, jak i zespołów produkcyjnych. Firma zwróciła się ku PSIpenta/MES Scheduling, aby stworzyć dynamicznie aktualizowany plan, który pozwala na ciągłe monitorowanie realizacji zamówień. System wspiera również identyfikację wąskich gardeł, co pozwala na skrócenie czasu realizacji produkcji oraz zwiększenie wydajności.

Rosnąca skala produkcji, różnorodność wyrobów i zleceń oraz złożoność marszrut sprawiły, że dotychczasowy system ERP nie zapewniał już wystarczającego wsparcia w zarządzaniu procesami. Po analizie dostępnych rozwiązań zdecydowaliśmy się na PSIpenta/MES Scheduling ze względu na unikalne połączenie funkcji systemów klasy APS i MES oraz doświadczenie zespołu PSI Polska – mówi Paweł Piasecki, Wiceprezes Zarządu firmy Metaltech.

Etapowe wdrożenie

Projekt wdrożeniowy jest realizowany etapowo, aby zapewnić płynne przejście do nowego systemu. W pierwszej fazie PSI opracowało prototyp systemu PSIpenta/MES Scheduling, który zintegrowano z rzeczywistymi danymi z systemu ERP Metaltech i dostosowano do kluczowych procesów produkcyjnych firmy. Takie podejście umożliwiło wczesne testowanie systemu, ocenę jakości danych oraz doprecyzowanie wymagań. Dzięki temu firma uniknęła kosztownych modyfikacji na późniejszych etapach wdrożenia.

Efektem pierwszej fazy było opracowanie szczegółowej specyfikacji funkcjonalnej systemu, która stanowi podstawę do dalszej pracy. Na jej podstawie projekt przeszedł do fazy wdrożeniowej, w której PSI integruje system z ERP Metaltech, przygotowuje środowisko szkoleniowe i przeprowadza testy akceptacyjne (FAT). Uruchomienie produkcyjne planowane jest na połowę 2026 roku w zakładzie w Ciechanowie.

Potencjał systemu w zarządzaniu produkcją

PSIpenta/MES Scheduling pozwala na pełną wizualizację procesów produkcyjnych w czasie rzeczywistym, co daje lepszy wgląd w postępy zarówno dla planistów, jak i kierownictwa. Dzięki temu system zapewnia skuteczniejszą kontrolę nad całym procesem produkcyjnym, co przekłada się na wyższą jakość wytwarzanych produktów oraz poprawę efektywności operacyjnej.

Dzięki implementacji nowoczesnego systemu MES Metaltech zyskuje narzędzie, które odpowiada na rosnące potrzeby przedsiębiorstwa związane z dynamicznie zmieniającymi się wymaganiami rynkowymi i produkcyjnymi. Wdrażając PSIpenta/MES Scheduling, firma stawia na przyszłościowe rozwiązania, które umożliwią jej jeszcze efektywniejsze zarządzanie procesami produkcyjnymi oraz dostosowywanie się do zmieniających się warunków rynkowych.

FAQ - najczęściej zadawane pytania dotyczące wdrożenia systemu PSIpenta/MES Scheduling w firmie Metaltech

Co to jest system PSIpenta/MES Scheduling?

PSIpenta/MES Scheduling to system do planowania i zarządzania produkcją, który umożliwia tworzenie optymalnych harmonogramów pracy maszyn i zespołów produkcyjnych. Dzięki jego funkcjom możliwe jest monitorowanie realizacji zamówień w czasie rzeczywistym oraz szybkie reagowanie na zmiany w produkcji.

Dlaczego Metaltech zdecydował się na wdrożenie systemu PSIpenta/MES Scheduling?

Metaltech wybrał ten system, ponieważ oferuje unikalne połączenie funkcji systemów APS i MES, co pozwala na kompleksowe zarządzanie procesami produkcyjnymi i efektywne wykorzystanie zasobów. System odpowiada na rosnącą złożoność produkcji i potrzeby firmy związane z dynamicznymi zmianami w procesie produkcyjnym.

Jakie korzyści przyniesie Metaltech wdrożenie systemu PSIpenta/MES Scheduling?

Główne korzyści to lepsza kontrola nad procesem produkcji, szybka reakcja na zmiany w produkcji, optymalizacja harmonogramów oraz zwiększenie wydajności i jakości produktów. Dzięki systemowi, firma zyska również lepszy wgląd w postępy produkcji, co umożliwi lepsze planowanie i zarządzanie zasobami.

Kiedy system PSIpenta/MES Scheduling zacznie działać w Metaltech?

Uruchomienie produkcyjne systemu zaplanowane jest na połowę 2026 roku. Obecnie trwa faza integracji z systemem ERP oraz testy akceptacyjne.

W jaki sposób przebiega proces wdrożenia systemu?

Wdrożenie odbywa się etapowo. Pierwsza faza polegała na przygotowaniu prototypu systemu i integracji z danymi z ERP Metaltech. Dzięki testom na prototypie firma mogła zweryfikować funkcjonalności systemu i dostosować go do swoich potrzeb, co pozwoliło uniknąć kosztownych modyfikacji na późniejszych etapach.

Gdzie znajduje się główny zakład produkcyjny Metaltech?

Metaltech posiada pięć zakładów w Polsce, a największy z nich znajduje się w Ciechanowie, gdzie realizowany jest projekt wdrożeniowy systemu PSIpenta/MES Scheduling.

Źródło: www.psi.pl

Najnowsze wiadomości

Europejski przemysł cyfryzuje się zbyt wolno – ERP, chmura i AI stają się koniecznością

Europejski przemysł średniej wielkości wie, że cyfryzacja jest koniecznością, ale wciąż nie nadąża za tempem zmian. Ponad 60% firm ocenia swoje postępy w transformacji cyfrowej jako zbyt wolne, mimo rosnącej presji konkurencyjnej, regulacyjnej i kosztowej. Raport Forterro pokazuje wyraźną lukę między świadomością potrzeby inwestycji w chmurę, ERP i AI a realną zdolnością do ich wdrożenia – ograniczaną przez braki kompetencyjne, budżety i gotowość organizacyjną.

Europejski przemysł średniej wielkości wie, że cyfryzacja jest koniecznością, ale wciąż nie nadąża za tempem zmian. Ponad 60% firm ocenia swoje postępy w transformacji cyfrowej jako zbyt wolne, mimo rosnącej presji konkurencyjnej, regulacyjnej i kosztowej. Raport Forterro pokazuje wyraźną lukę między świadomością potrzeby inwestycji w chmurę, ERP i AI a realną zdolnością do ich wdrożenia – ograniczaną przez braki kompetencyjne, budżety i gotowość organizacyjną.

Smart Factory w skali globalnej: jak MOWI porządkuje produkcję dzięki danym w czasie rzeczywistym

Cyfryzacja produkcji w skali globalnej wymaga dziś spójnych danych, jednolitych standardów i decyzji podejmowanych w czasie rzeczywistym. W środowisku rozproszonych zakładów produkcyjnych tradycyjne raportowanie i lokalne narzędzia IT przestają wystarczać. Przykład MOWI pokazuje, jak wdrożenie rozwiązań Smart Factory i systemu MES może uporządkować zarządzanie produkcją w wielu lokalizacjach jednocześnie, zwiększając przejrzystość procesów, efektywność operacyjną oraz stabilność jakości.

Cyfryzacja produkcji w skali globalnej wymaga dziś spójnych danych, jednolitych standardów i decyzji podejmowanych w czasie rzeczywistym. W środowisku rozproszonych zakładów produkcyjnych tradycyjne raportowanie i lokalne narzędzia IT przestają wystarczać. Przykład MOWI pokazuje, jak wdrożenie rozwiązań Smart Factory i systemu MES może uporządkować zarządzanie produkcją w wielu lokalizacjach jednocześnie, zwiększając przejrzystość procesów, efektywność operacyjną oraz stabilność jakości.

Cyfryzacja produkcji w skali globalnej wymaga dziś spójnych danych, jednolitych standardów i decyzji podejmowanych w czasie rzeczywistym. W środowisku rozproszonych zakładów produkcyjnych tradycyjne raportowanie i lokalne narzędzia IT przestają wystarczać. Przykład MOWI pokazuje, jak wdrożenie rozwiązań Smart Factory i systemu MES może uporządkować zarządzanie produkcją w wielu lokalizacjach jednocześnie, zwiększając przejrzystość procesów, efektywność operacyjną oraz stabilność jakości.

Cyfryzacja produkcji w skali globalnej wymaga dziś spójnych danych, jednolitych standardów i decyzji podejmowanych w czasie rzeczywistym. W środowisku rozproszonych zakładów produkcyjnych tradycyjne raportowanie i lokalne narzędzia IT przestają wystarczać. Przykład MOWI pokazuje, jak wdrożenie rozwiązań Smart Factory i systemu MES może uporządkować zarządzanie produkcją w wielu lokalizacjach jednocześnie, zwiększając przejrzystość procesów, efektywność operacyjną oraz stabilność jakości.

Hakerzy nie kradną już tylko haseł. Oni kradną Twój czas i przyszłość. Jak chronić ERP przed paraliżem?

Hakerzy coraz rzadziej koncentrują się wyłącznie na kradzieży haseł. Ich prawdziwym celem jest dziś sparaliżowanie kluczowych systemów biznesowych, przejęcie kontroli nad danymi i wymuszenie kosztownych decyzji pod presją czasu. System ERP, jako centralny punkt zarządzania finansami, produkcją i logistyką, stał się dla cyberprzestępców najbardziej atrakcyjnym celem. Ten artykuł pokazuje, dlaczego tradycyjne zabezpieczenia przestają wystarczać i jak realnie chronić ERP przed atakami, które mogą zatrzymać firmę z dnia na dzień.

PSI automatyzuje logistykę Rossmanna: Wdrożenie WMS i MFC w Czechach

Nowoczesne centrum logistyczne Rossmann w Czechach to przykład, jak strategiczne inwestycje w automatykę i systemy IT wspierają skalowanie biznesu w handlu detalicznym. Projekt realizowany przez PSI Polska obejmuje wdrożenie zaawansowanego systemu WMS oraz sterowania przepływem materiałów, tworząc w pełni zintegrowane środowisko dla obsługi rosnących wolumenów sprzedaży i dynamicznego rozwoju e-commerce. To wdrożenie pokazuje, jak technologia staje się fundamentem efektywnej, przyszłościowej logistyki.

Nowoczesne centrum logistyczne Rossmann w Czechach to przykład, jak strategiczne inwestycje w automatykę i systemy IT wspierają skalowanie biznesu w handlu detalicznym. Projekt realizowany przez PSI Polska obejmuje wdrożenie zaawansowanego systemu WMS oraz sterowania przepływem materiałów, tworząc w pełni zintegrowane środowisko dla obsługi rosnących wolumenów sprzedaży i dynamicznego rozwoju e-commerce. To wdrożenie pokazuje, jak technologia staje się fundamentem efektywnej, przyszłościowej logistyki.

Nowoczesne centrum logistyczne Rossmann w Czechach to przykład, jak strategiczne inwestycje w automatykę i systemy IT wspierają skalowanie biznesu w handlu detalicznym. Projekt realizowany przez PSI Polska obejmuje wdrożenie zaawansowanego systemu WMS oraz sterowania przepływem materiałów, tworząc w pełni zintegrowane środowisko dla obsługi rosnących wolumenów sprzedaży i dynamicznego rozwoju e-commerce. To wdrożenie pokazuje, jak technologia staje się fundamentem efektywnej, przyszłościowej logistyki.

Nowoczesne centrum logistyczne Rossmann w Czechach to przykład, jak strategiczne inwestycje w automatykę i systemy IT wspierają skalowanie biznesu w handlu detalicznym. Projekt realizowany przez PSI Polska obejmuje wdrożenie zaawansowanego systemu WMS oraz sterowania przepływem materiałów, tworząc w pełni zintegrowane środowisko dla obsługi rosnących wolumenów sprzedaży i dynamicznego rozwoju e-commerce. To wdrożenie pokazuje, jak technologia staje się fundamentem efektywnej, przyszłościowej logistyki.Najnowsze artykuły

Magazyn bez błędów? Sprawdź, jak system WMS zmienia codzienność logistyki

Współczesna logistyka wymaga nie tylko szybkości działania, lecz także maksymalnej precyzji – to właśnie te czynniki coraz częściej decydują o przewadze konkurencyjnej firm. Nawet drobne pomyłki w ewidencji stanów magazynowych, błędy przy przyjmowaniu dostaw czy nieprawidłowe rozmieszczenie towarów, mogą skutkować poważnymi stratami finansowymi i opóźnieniami w realizacji zamówień. W jaki sposób nowoczesne rozwiązania do zarządzania pomagają unikać takich sytuacji? Czym właściwie różni się tradycyjny system magazynowy od zaawansowanych rozwiązań klasy WMS (ang. Warehouse Management System)? I w jaki sposób inteligentne zarządzanie procesami magazynowymi realnie usprawnia codzienną pracę setek firm?

Współczesna logistyka wymaga nie tylko szybkości działania, lecz także maksymalnej precyzji – to właśnie te czynniki coraz częściej decydują o przewadze konkurencyjnej firm. Nawet drobne pomyłki w ewidencji stanów magazynowych, błędy przy przyjmowaniu dostaw czy nieprawidłowe rozmieszczenie towarów, mogą skutkować poważnymi stratami finansowymi i opóźnieniami w realizacji zamówień. W jaki sposób nowoczesne rozwiązania do zarządzania pomagają unikać takich sytuacji? Czym właściwie różni się tradycyjny system magazynowy od zaawansowanych rozwiązań klasy WMS (ang. Warehouse Management System)? I w jaki sposób inteligentne zarządzanie procesami magazynowymi realnie usprawnia codzienną pracę setek firm?

Jak maksymalizować zyski z MTO i MTS dzięki BPSC ERP?

Zysk przedsiębiorstwa produkcyjnego zależy nie tylko od wydajności maszyn, ale przede wszystkim od precyzyjnego planowania, realnych danych i umiejętnego zarządzania procesami. Dlatego firmy, które chcą skutecznie działać zarówno w modelu Make to Stock (MTS), jak i Make to Order (MTO), coraz częściej sięgają po rozwiązania klasy ERP, takie jak BPSC ERP.

Zysk przedsiębiorstwa produkcyjnego zależy nie tylko od wydajności maszyn, ale przede wszystkim od precyzyjnego planowania, realnych danych i umiejętnego zarządzania procesami. Dlatego firmy, które chcą skutecznie działać zarówno w modelu Make to Stock (MTS), jak i Make to Order (MTO), coraz częściej sięgają po rozwiązania klasy ERP, takie jak BPSC ERP.

Warsztaty analityczne i sesja discovery. Jak wygląda pierwszy etap współpracy z partnerem wdrożeniowym ERP

Wdrożenie systemu ERP to jedna z najważniejszych strategicznych decyzji, jakie może podjąć firma. To inwestycja, która ma zrewolucjonizować procesy, zwiększyć efektywność i dać przewagę konkurencyjną. Jednak droga do sukcesu jest pełna potencjalnych pułapek. Wielu menedżerów obawia się nieprzewidzianych kosztów, oporu zespołu czy niedopasowania systemu do realnych potrzeb. Jak zminimalizować to ryzyko? Kluczem jest solidne przygotowanie. Zanim padnie słowo „wdrażamy”, konieczne jest przeprowadzenie trzech fundamentalnych etapów: warsztatów analitycznych, sesji discovery oraz analizy przedwdrożeniowej ERP. To nie są zbędne formalności, ale fundament, na którym zbudujesz sukces całego projektu.

Wdrożenie systemu ERP to jedna z najważniejszych strategicznych decyzji, jakie może podjąć firma. To inwestycja, która ma zrewolucjonizować procesy, zwiększyć efektywność i dać przewagę konkurencyjną. Jednak droga do sukcesu jest pełna potencjalnych pułapek. Wielu menedżerów obawia się nieprzewidzianych kosztów, oporu zespołu czy niedopasowania systemu do realnych potrzeb. Jak zminimalizować to ryzyko? Kluczem jest solidne przygotowanie. Zanim padnie słowo „wdrażamy”, konieczne jest przeprowadzenie trzech fundamentalnych etapów: warsztatów analitycznych, sesji discovery oraz analizy przedwdrożeniowej ERP. To nie są zbędne formalności, ale fundament, na którym zbudujesz sukces całego projektu.

Wdrożenie systemu ERP to jedna z najważniejszych strategicznych decyzji, jakie może podjąć firma. To inwestycja, która ma zrewolucjonizować procesy, zwiększyć efektywność i dać przewagę konkurencyjną. Jednak droga do sukcesu jest pełna potencjalnych pułapek. Wielu menedżerów obawia się nieprzewidzianych kosztów, oporu zespołu czy niedopasowania systemu do realnych potrzeb. Jak zminimalizować to ryzyko? Kluczem jest solidne przygotowanie. Zanim padnie słowo „wdrażamy”, konieczne jest przeprowadzenie trzech fundamentalnych etapów: warsztatów analitycznych, sesji discovery oraz analizy przedwdrożeniowej ERP. To nie są zbędne formalności, ale fundament, na którym zbudujesz sukces całego projektu.

Wdrożenie systemu ERP to jedna z najważniejszych strategicznych decyzji, jakie może podjąć firma. To inwestycja, która ma zrewolucjonizować procesy, zwiększyć efektywność i dać przewagę konkurencyjną. Jednak droga do sukcesu jest pełna potencjalnych pułapek. Wielu menedżerów obawia się nieprzewidzianych kosztów, oporu zespołu czy niedopasowania systemu do realnych potrzeb. Jak zminimalizować to ryzyko? Kluczem jest solidne przygotowanie. Zanim padnie słowo „wdrażamy”, konieczne jest przeprowadzenie trzech fundamentalnych etapów: warsztatów analitycznych, sesji discovery oraz analizy przedwdrożeniowej ERP. To nie są zbędne formalności, ale fundament, na którym zbudujesz sukces całego projektu.

Strategia migracji danych do nowego systemu ERP. Metody, ryzyka i najlepsze praktyki

Wdrożenie nowego systemu ERP to dla wielu firm nie tylko krok w stronę unowocześnienia procesów biznesowych, ale także ogromne przedsięwzięcie logistyczne i technologiczne. Aby nowy system ERP zaczął efektywnie wspierać działalność organizacji, kluczowe jest odpowiednie przygotowanie danych, które muszą zostać bezpiecznie i precyzyjnie przeniesione ze starego systemu. Migracja danych ERP to skomplikowany proces, wymagający zarówno zaawansowanej wiedzy technologicznej, jak i dokładnego planowania na poziomie strategicznym. W tym artykule przybliżymy najlepsze metody, wskażemy najczęstsze ryzyka oraz podpowiemy, jak przeprowadzić migrację krok po kroku.

Wdrożenie nowego systemu ERP to dla wielu firm nie tylko krok w stronę unowocześnienia procesów biznesowych, ale także ogromne przedsięwzięcie logistyczne i technologiczne. Aby nowy system ERP zaczął efektywnie wspierać działalność organizacji, kluczowe jest odpowiednie przygotowanie danych, które muszą zostać bezpiecznie i precyzyjnie przeniesione ze starego systemu. Migracja danych ERP to skomplikowany proces, wymagający zarówno zaawansowanej wiedzy technologicznej, jak i dokładnego planowania na poziomie strategicznym. W tym artykule przybliżymy najlepsze metody, wskażemy najczęstsze ryzyka oraz podpowiemy, jak przeprowadzić migrację krok po kroku.

Wdrożenie nowego systemu ERP to dla wielu firm nie tylko krok w stronę unowocześnienia procesów biznesowych, ale także ogromne przedsięwzięcie logistyczne i technologiczne. Aby nowy system ERP zaczął efektywnie wspierać działalność organizacji, kluczowe jest odpowiednie przygotowanie danych, które muszą zostać bezpiecznie i precyzyjnie przeniesione ze starego systemu. Migracja danych ERP to skomplikowany proces, wymagający zarówno zaawansowanej wiedzy technologicznej, jak i dokładnego planowania na poziomie strategicznym. W tym artykule przybliżymy najlepsze metody, wskażemy najczęstsze ryzyka oraz podpowiemy, jak przeprowadzić migrację krok po kroku.

Wdrożenie nowego systemu ERP to dla wielu firm nie tylko krok w stronę unowocześnienia procesów biznesowych, ale także ogromne przedsięwzięcie logistyczne i technologiczne. Aby nowy system ERP zaczął efektywnie wspierać działalność organizacji, kluczowe jest odpowiednie przygotowanie danych, które muszą zostać bezpiecznie i precyzyjnie przeniesione ze starego systemu. Migracja danych ERP to skomplikowany proces, wymagający zarówno zaawansowanej wiedzy technologicznej, jak i dokładnego planowania na poziomie strategicznym. W tym artykule przybliżymy najlepsze metody, wskażemy najczęstsze ryzyka oraz podpowiemy, jak przeprowadzić migrację krok po kroku.

Strategiczna przewaga czy kosztowny mit? Kto wygrywa dzięki chmurze?

Chmura miała być odpowiedzią na wyzwania sektora finansowego: przestarzałą infrastrukturę, rozproszone dane, rosnące oczekiwania klientów i klientek. Dziś korzysta z niej już 91% instytucji, a mimo to tylko nieliczne mówią o realnych efektach. Zaledwie 12% firm maksymalizuje potencjał chmury – tworzy skalowalne platformy, wdraża GenAI, monetyzuje dane. Reszta? Często grzęźnie w kosztach, integracjach i braku kompetencji. Różnica nie tkwi w technologii, ale w strategii – i to ona może zadecydować o miejscu w sektorze, który właśnie wchodzi w kolejną fazę transformacji.

Przeczytaj Również

Smart Factory w skali globalnej: jak MOWI porządkuje produkcję dzięki danym w czasie rzeczywistym

Cyfryzacja produkcji w skali globalnej wymaga dziś spójnych danych, jednolitych standardów i decyzj… / Czytaj więcej

Firma Metaltech wdraża PSIpenta/MES Scheduling do planowania produkcji

Metaltech, polska firma z branży metalowej, wdraża system PSIpenta/MES Scheduling w celu usprawnien… / Czytaj więcej

Od danych do zielonej stali: wdrożenie PSImetals w hucie Tata Steel Nederland w IJmuiden

Wdrożenie PSImetals w hucie Tata Steel Nederland w IJmuiden pokazuje, że „zielona stal” zaczyna się… / Czytaj więcej

PSIpenta/MES Scheduling automatyzuje produkcję w Espersen Poland

PSI Polska Sp. z o.o. wdroży system PSIpenta/MES Scheduling w firmie Espersen Poland Sp. z o.o., je… / Czytaj więcej

Nie tylko dane – jak system MES zmienia sposób pracy w firmie produkcyjnej

Typowa scena z hali produkcyjnej: trzy zmiany, siedem linii, czterdziestu operatorów. Każdy robi sw… / Czytaj więcej

Produkcja bez danych to kosztowna ślepa uliczka

Przemysł motoryzacyjny w Azji nie tylko utrzymuje przewagę ilościową, ale również jakościową – prze… / Czytaj więcej